Welche Probleme haben Unternehmen, die in der Produktion von hydraulischen Automatisierungstechnologien tätig sind?

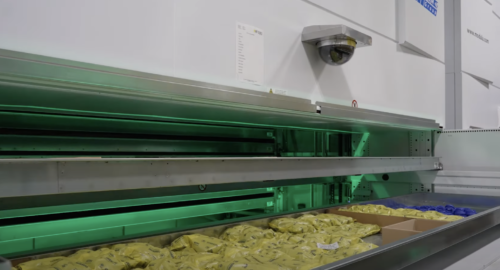

Unternehmen, die in der Produktion von hydraulischen und pneumatischen Automatisierungstechnologien und der ölhydraulischen Produktion tätig sind, müssen im eigenen Lager oft Materialien mit stark voneinander abweichenden Abmessungen und Volumen unterbringen. Diese Betriebe müssen neben sehr kleinen Gegenständen wie Schrauben oder Minizylindern auch Rohre, Pumpen und andere mittelgroße bis große Elemente lagern und verwalten. Im alten, herkömmlichen Regalsystem sammelt sich Staub an und es zwingt darüber hinaus die Bediener zu riskanten und unnatürlichen Bewegungen mit Spätfolgen. Zudem erweist es sich als sehr schwierig, die Artikel sauber zu halten, vor allem, wenn man den für die Lagerung verfügbaren Raum lückenlos optimieren will.

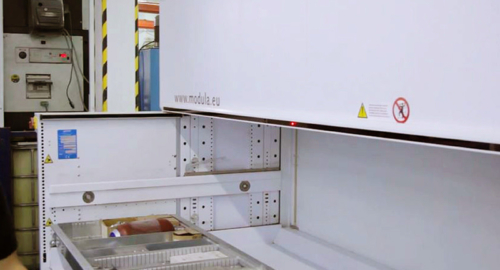

Warum ist der Modula-Lagerlift hier die ideale Lösung?

Unternehmen wie Festo, Dalmec, F.B.N. haben sich dazu entschieden, ihre Komponenten mit der Vertikal-Technik von Modula zu lagern.

Da die Modula-Systeme für eine Ausnutzung des Raums in der Vertikalen (bis zu 16 m Höhe) konzipiert sind, können sie Produkte mit verschiedenen Materialien und Volumen aufnehmen. Die Träger, aus denen der Aufbau besteht, können bis 990 kg zuladen (damit kann ein Lager 90.000 kg Material unterbringen).

Bei der Vorbereitung der auszulagernden Waren kann mit den Modula-Lagersystemen mehr als das Doppelte der Zeit eingespart werden. Der Durchsatz wird durch das interne automatische Antriebssystem für die Träger gewährleistet, wobei gleichzeitig ein sehr geringer Wartungsaufwand garantiert ist.

Mit nur einem Klick an der Copilot-Konsole können die erforderlichen Artikel ausgewählt werden, und innerhalb weniger Sekunden erscheinen sie auf Ausgabehöhe. Die ausgelagerte Menge wird eingegeben, und die Modula-Software registriert den Vorgang, sodass auch die Bestandsaufnahme viel einfacher zu kontrollieren wird.