Qu’il s’agisse d’éliminer les gaspillages en éliminant les processus d’entreposage encombrants ou de garantir la sécurité de vos employés d’entrepôt, l’entreposage allégé est la solution à plusieurs défis différents en matière de gestion d’entrepôt.

Nous partagerons avec vous tout ce que vous devez savoir sur l’entreposage allégé, des avantages aux principes en passant par les meilleures pratiques et plus encore.

Nous vous présenterons également nos solutions avancées d’entreposage automatisé et nos systèmes de gestion des stocks chez Modula pour vous aider à mettre en œuvre une approche allégée dans votre entrepôt.

Réalisez une approche d’entrepôt allégée avec l’automatisation.

Explorez les solutions Modula !

Qu’est-ce que l’entreposage allégé ?

L’entreposage allégé est une approche de la gestion d’entrepôt qui élimine les processus ou les activités d’entreposage qui utilisent des ressources mais ne créent pas de valeur ajoutée, afin de réduire les gaspillages et d’améliorer la productivité.

Cette approche a été initialement développée dans l’industrie manufacturière — et plus précisément dans le secteur automobile par Toyota — en mettant l’accent sur la réduction des gaspillages et l’amélioration de l’efficacité.

Prenons l’exemple d’un processus de picking manuel. Le picking manuel oblige les opérateurs de l’entrepôt à utiliser des listes de prélèvement et à parcourir les emplacements physiquement, ce qui peut être considéré comme un gaspillage, car des ressources sont utilisées, telles que le temps et la main-d’œuvre, sans qu’aucune valeur ajoutée ne soit apportée à votre client.

Pour mettre fin aux gaspillages de ressources liés au picking manuel, la mise en œuvre d’une approche d’entreposage allégée dans cette situation pourrait se traduire par l’utilisation de solutions de picking automatisées.

Avantages de l’entreposage allégé

L’entreposage allégé peut vous aider à réduire les gaspillages, à éliminer les processus inutiles et à stimuler la productivité et l’efficacité de vos opérateurs d’entrepôt.

Les principaux avantages de l’entreposage allégé sont les suivants :

- Amélioration de la productivité : l’entreposage allégé se concentre sur l’élimination des processus d’entreposage inutiles, tels que la surproduction et le maintien de stocks excédentaires. L’identification et l’élimination des activités sans valeur ajoutée permettent d’augmenter la productivité.

- Renforcement de la sécurité des employés : l’entreposage allégé donne la priorité à la sécurité sur le lieu de travail en utilisant l’automatisation de l’entrepôt pour éliminer la nécessité d’atteindre des endroits hauts et bas, réduisant ainsi l’encombrement et les pratiques de travail dangereuses.

- Amélioration du moral des employés : les principes de l’approche allégée favorisent l’implication et la responsabilisation des employés. En impliquant vos employés dans des initiatives d’amélioration continue, vous pouvez augmenter les taux de rétention et permettre à vos employés de se sentir valorisés et motivés pour contribuer au succès de l’entrepôt.

- Réduction des temps d’arrêt : en améliorant les processus dans l’ensemble de l’entrepôt, vous pouvez réduire les temps d’arrêt et garantir le bon déroulement des opérations.

Réduction des besoins en espace de stockage : au lieu de déménager dans une installation plus grande, la mise en œuvre de l’approche allégée dans votre entrepôt existant vous permet d’optimiser les niveaux de stock et de réduire les stocks excédentaires. Vous pouvez ainsi économiser sur les coûts liés à l’agrandissement de l’entrepôt ou à la location d’espaces de stockage supplémentaires.

Entrepôt désorganisé et entrepôt allégé, soit une approche caractérisée par des allées dégagées, des zones de stockage organisées et un agencement optimisé de l’entrepôt

Le principe des 5S de l’entreposage allégé

Le principe des 5S est un élément fondamental de toutes les méthodologies allégées, y compris l’entreposage allégé.

Ce principe peut vous aider à créer un environnement de travail efficace, organisé et sûr lorsqu’ils sont appliqués à tous les aspects des opérations de l’entrepôt, de l’agencement à la manière dont les marchandises sont prélevées et emballées.

Le principe des 5S (et leurs équivalents japonais) est le suivant :

1. Éliminer (Seiri)

Le principe Éliminer stipule que chaque article de l’entrepôt doit faire l’objet d’une évaluation minutieuse afin de s’assurer de sa valeur. Les articles obsolètes, redondants ou rarement utilisés doivent être éliminés.

Pour mettre en œuvre le principe Éliminer, éliminez tout ce qui n’est pas utilisé régulièrement ainsi que tout article qui n’est pas nécessaire dans l’entrepôt, tels que les outils et les équipements inutilisés.

Si vous avez des stocks à faible rotation qui sont restés inutilisés pendant une longue période, stockez-les dans une zone de stockage séparée afin de libérer de l’espace dans votre entrepôt. Les opérateurs de l’entrepôt peuvent ainsi trouver plus facilement les articles dont ils ont besoin, ce qui améliore l’efficacité.

2. Ranger (Seiton)

Le principe Ranger stipule que les articles doivent être stockés dans des endroits spécifiques en fonction de leur fréquence d’utilisation, afin qu’ils soient accessibles en cas de besoin.

Pour mettre en œuvre le principe Ranger, organisez les stocks de manière à ce qu’ils soient faciles à trouver et à prélever.

Vous pouvez, par exemple, appliquer la méthode d’analyse ABC pour classer les marchandises en fonction de leur valeur et de leur rotation.

Stockez les articles à rotation rapide (catégorie A) dans des zones facilement accessibles, près de la zone d’expédition, et les articles à rotation lente (catégorie C) dans des zones moins fréquemment accessibles, comme les mezzanines ou l’arrière de l’entrepôt.

3. Nettoyer (Seiso)

Le principe Nettoyer stipule qu’un entrepôt propre et bien entretenu est essentiel pour promouvoir la sécurité et l’efficacité.

Pour mettre en œuvre le principe Nettoyer :

- Établissez une routine pour les activités régulières de nettoyage et d’organisation : établissez un calendrier pour le balayage, le dépoussiérage et l’époussetage des sols, l’essuyage des surfaces et l’enlèvement des débris ou des ordures. Attribuez des responsabilités à certains employés de l’entrepôt ou faites appel à des services de nettoyage professionnels.

- Utiliser les rayons, les casiers et les bacs : veillez à ce que les articles soient stockés de manière organisée et facilement accessible. Mettez en place des systèmes d’étiquetage ou des lecteurs de codes-barres pour faciliter l’identification et la récupération rapides des marchandises.

Optimisez l’agencement de votre entrepôt : minimisez les encombrements et permettez une circulation efficace des marchandises. Veillez à ce que les allées soient dégagées et à ce que les équipements, tels que les chariots élévateurs ou les transpalettes, aient des itinéraires prédéfinis afin d’éviter les accidents.

4. Standardiser (Seiketsu)

Le principe Standardiser stipule que des processus, des procédures et des lignes directrices cohérents doivent être établis et suivis pour maintenir l’efficacité.

Pour mettre en œuvre le principe Standardiser :

- Documentez les processus et les procédures existants au sein de l’entrepôt : il s’agit notamment des flux de travail, de la gestion des stocks, de l’exécution des commandes, de la réception, du picking, de l’emballage et des processus d’expédition. Prenez note de toute variation ou inefficacité dans ces processus.

- Analysez les processus documentés et identifiez les domaines où les meilleures pratiques peuvent être mises en place : il s’agit d’identifier les moyens les plus efficaces d’exécuter les tâches, de réduire les gaspillages et d’améliorer la productivité globale. Effectuez une analyse comparative par rapport aux normes de l’industrie et demandez l’avis des employés qui sont directement impliqués dans ces processus.

- Créez des instructions de travail claires et concises pour chaque tâche ou processus : ces instructions doivent décrire les procédures étape par étape, les résultats attendus, les normes de qualité et les mesures de sécurité. Les instructions de travail standardisées servent de point de référence aux employés pour l’exécution cohérente de leurs tâches.

- Assurez la formation du personnel de l’entrepôt : formez votre personnel aux nouvelles instructions de travail standardisées. Assurez-vous que les employés comprennent les procédures, suivent les directives et sont capables d’exécuter leurs tâches conformément à la norme.

Utilisez des repères visuels : utilisez des panneaux, des étiquettes, des indicateurs à code couleur ou des marquages au sol pour représenter visuellement les processus et les lignes directrices standardisés. Ces outils de gestion visuelle aident les employés à identifier facilement les procédures, les emplacements ou les matériaux corrects, ce qui réduit les erreurs et favorise le respect de la norme.

5. Respecter (Shitsuke)

Le principe Respecter stipule que les quatre premiers S (éliminer, ranger, nettoyer et standardiser) doivent être maintenus en permanence pour créer une culture de l’amélioration continue.

Pour mettre en œuvre le principe Respecter :

- Effectuez des contrôles réguliers : identifiez les domaines nécessitant une amélioration et assurez-vous que les normes sont respectées.

- Assurez une formation continue : renforcez constamment l’importance des pratiques 5S et assurez-vous que les opérateurs de l’entrepôt savent comment les appliquer.

Reconnaissez les efforts des employés de l’entrepôt : récompensez les membres de votre personnel qui maintiennent des normes élevées afin de renforcer leur moral et leur satisfaction au travail et d’encourager les autres opérateurs à suivre leur exemple.

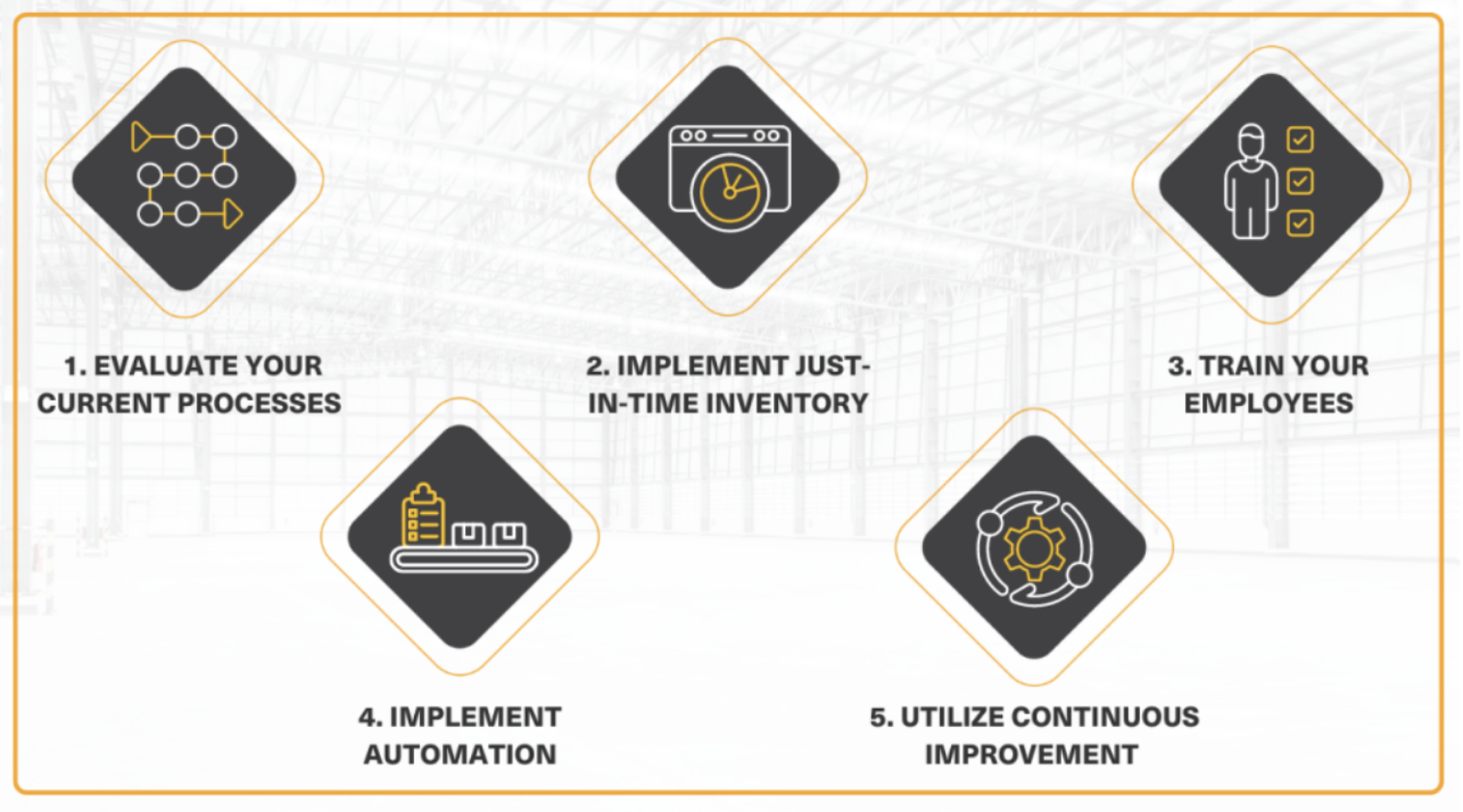

Comment mettre en œuvre la gestion allégée de l’entrepôt

Une fois que vous avez défini les étapes d’une approche allégée, l’étape suivante consiste à mettre en œuvre les meilleures pratiques dans les opérations quotidiennes de l’entrepôt.

Pour intégrer pleinement l’approche de l’entreposage allégé :

1. Contrôlez les processus de l’entrepôt

Le contrôle des processus de l’entrepôt est essentiel pour identifier les inefficacités et les domaines à améliorer dans l’entrepôt.

- Définissez vos objectifs : par exemple, amélioration de l’efficacité, réduction des coûts, conformité en matière de sécurité, amélioration du service à la clientèle, identification des besoins en formation, etc. Des objectifs clairs vous aideront à vous concentrer sur le contrôle.

- Créez une liste de contrôle : dressez une liste des domaines à examiner en fonction de vos objectifs. Par exemple : gestion des stocks, picking, emballage et expédition, entretien des équipements, utilisation de l’espace, formation des employés, etc.

- Recueillez des données : utilisez différentes méthodes pour recueillir des informations, telles que les inspections physiques, les entretiens avec le personnel, l’examen de la documentation (comme les registres d’expédition ou les registres de sécurité) et l’analyse des données (comme les délais d’exécution des commandes ou les taux d’erreur).

- Analysez les données : recherchez les tendances qui indiquent un problème. Par exemple, si des ruptures de stock sont fréquemment observées pour des articles spécifiques au cours d’une saison donnée, cela peut indiquer un stock insuffisant d’articles à rotation rapide.

- Étalonnez vos performances : comparez vos performances aux normes du secteur et/ou à vos performances antérieures pour identifier les domaines à améliorer.

- Formulez des recommandations : sur la base de vos conclusions, recommandez des améliorations. Par exemple : modification des procédures, de l’équipement, de l’agencement de l’entrepôt, de la formation des employés, etc.

- Présentez vos conclusions : préparez un rapport décrivant vos conclusions et vos recommandations, et présentez-le aux parties prenantes concernées.

2.Mettez en œuvre la gestion des stocks juste-à-temps (JAT)

Le juste-à-temps (JAT) est un type de gestion des stocks qui vous oblige à travailler en étroite collaboration avec vos fournisseurs afin de vous assurer que les matières premières arrivent dès que la production est programmée.

La mise en œuvre de la gestion des stocks JAT vous permet d’accroître l’efficacité, d’éliminer les stocks excédentaires et de réduire les coûts de stockage, des objectifs qui s’inscrivent dans le cadre de la production allégée.

Pour mettre en œuvre la gestion des stocks JAT dans votre entrepôt :

- Recueillez des données historiques sur les ventes à un niveau granulaire (par comportement du consommateur ou par unité de stock, par exemple) afin d’obtenir un aperçu détaillé de vos modèles de demande.

- Développez des relations solides avec vos fournisseurs et impliquez-les dans votre processus de planification. Communiquez vos prévisions de demande à vos fournisseurs et assurez-vous qu’ils peuvent répondre à vos exigences en termes de quantité, de qualité et de délais.

- Mettez en place un logiciel de gestion des stocks qui déclenche automatiquement des commandes d’achat lorsque vos marchandises atteignent un faible niveau de stock, afin d’éviter les ruptures de stock.

- Mettez en œuvre des mesures strictes de contrôle de la qualité dans vos opérations et avec vos fournisseurs afin d’éviter les produits défectueux.

3.Formez les employés de l’entrepôt

La mise en œuvre de l’entreposage allégé exige que les processus et l’état d’esprit de vos employés soient modifiés.

La formation des employés de l’entrepôt est essentielle pour s’assurer que chacun comprend les principes de la production allégée et la manière de les mettre en pratique.

Pour former vos employés aux pratiques d’entreposage allégé :

- Mettez en place un programme d’orientation complet pour vos nouveaux employés. Ce programme peut comprendre une introduction aux principes de l’entreposage allégé, par exemple, ainsi qu’un aperçu des processus et des procédures spécifiques de votre entreprise et une explication claire des rôles et des responsabilités des employés au sein de l’entrepôt.

- Proposez des sessions de formation spécifiques axées sur les principes et les pratiques de l’entreposage allégé, tels que la méthodologie 5S, la cartographie de la chaîne de valeur, les techniques de réduction des gaspillages, la gestion visuelle et les outils de résolution de problèmes en vue d’une amélioration continue.

- Offrez à vos employés des possibilités de formation pratique leur permettant d’appliquer les concepts de l’allègement, telles que des simulations, des jeux de rôle ou des tâches réelles.

4.Automatisez l’entrepôt

L’automatisation peut considérablement améliorer l’efficacité et la précision dans votre entrepôt, des caractéristiques qui s’inscrivent dans l’approche allégée.

Les solutions d’automatisation des entrepôts comprennent les systèmes de stockage et de récupération automatisés (ASRS), les systèmes de picking robotisés et les systèmes de gestion d’entrepôt (WMS) qui peuvent améliorer la précision et la rapidité du picking.

5.Utilisez l’amélioration continue (méthode Kaizen)

Le processus d’amélioration continue ne s’arrête pas une fois que les premières améliorations ont été mises en œuvre. Il s’agit d’un processus permanent.

Vous pouvez garantir des améliorations continues en organisant régulièrement des réunions d’équipe pour discuter des idées ou en organisant des événements Kaizen formels au cours desquels votre équipe travaille ensemble à la résolution d’un problème particulier.

Réalisez un entreposage allégé avec les solutions d’entreposage automatisé Modula

En tant que leader dans les solutions d’entreposage automatisé et les systèmes de gestion d’entrepôt, Modula fournit des solutions avancées qui peuvent améliorer la productivité, l’efficacité et la précision du picking, des objectifs primaires qui s’inscrivent dans l’approche de l’entreposage allégé.

Nos solutions automatisées comprennent :

Magasins automatiques verticaux Modula

Les magasins automatiques verticaux (VLM – Vertical Lift Module) Modula optimisent l’espace de l’entrepôt en utilisant la hauteur de plafond disponible, augmentant ainsi l’efficacité et la capacité.

Les modèles VLM Modula comprennent :

- Modula Lift : Parfait pour le stockage de pièces industrielles et détachées ; disponible dans une grande variété de capacités et de tailles.

- Modula Slim : Idéal pour les entrepôts dont l’espace au sol est limité, grâce à sa conception compacte.

- Modula OnePick : Idéal pour les entrepôts qui ne nécessitent pas d’intervention humaine, car il est entièrement automatisé.

Nos VLM vous permettent de :

- Économiser jusqu’à 90 % de l’espace au sol en tirant parti de la hauteur de plafond disponible.

- Accélérer le traitement des commandes grâce à une capacité de 140 plateaux par heure.

- Augmenter la vitesse de picking à plus de 300 lignes par heure.

- Améliorer la sécurité des employés en supprimant la nécessité d’atteindre les zones hautes et basses.

- Protéger les stocks grâce à un système sécurisé et fermé.

Carrousels horizontaux Modula (HC)

Le HC (Carrousel horizontal) Modula est la solution de stockage automatisé idéale pour les installations où la hauteur de plafond est limitée.

Nos HC vous permettent de :

- Modifier l’espacement des rayons pour stocker différentes marchandises.

- Augmenter les taux de picking jusqu’à 550 lignes par heure et par opérateur.

- Obtenir une visibilité complète des niveaux de stock et des commandes.

- Suivre les opérations de picking en temps réel.

- Atteindre une précision de picking quasi parfaite, de l’ordre de 99 % avec nos systèmes Put to Light et nos lecteurs de codes-barres.

Solutions de picking Modula

Les solutions de picking Modula réduisent le temps de recherche nécessaire pour naviguer dans les stocks et augmentent la précision de la préparation de commandes, qu’elles soient volumineuses ou individuelles.

Nos solutions de picking vous permettent de :

- Améliorer la précision et la rapidité du picking grâce à des dispositifs lumineux qui guident les opérateurs au bon endroit

- Améliorer la gestion des stocks grâce à une vue d’ensemble des stocks actuels et prévisionnels

- Améliorer la précision et l’efficacité des commandes en les associant à nos solutions avancées de stockage automatisé

WMS Modula

Le WMS (Warehouse Management System) Modula permet de surveiller l’emplacement et les mouvements des stocks, donnant ainsi une vue d’ensemble des niveaux de stock.

Nos WMS vous permettent de :

- Bénéficier d’une visibilité totale des stocks.

- Contrôler et suivre les niveaux de stock et les mouvements des stocks.

- Améliorer la précision lorsqu’ils sont associés aux systèmes de stockage et de récupération automatisés (ASRS) de Modula.

Les solutions de stockage avancées et le système de gestion d’entrepôt de Modula vous permettent de mettre en œuvre une approche allégée de vos opérations d’entrepôt afin d’optimiser votre espace de stockage, d’améliorer votre précision de picking et d’augmenter la productivité et l’efficacité de vos employés.

Vous souhaitez en savoir plus sur les entrepôts verticaux?